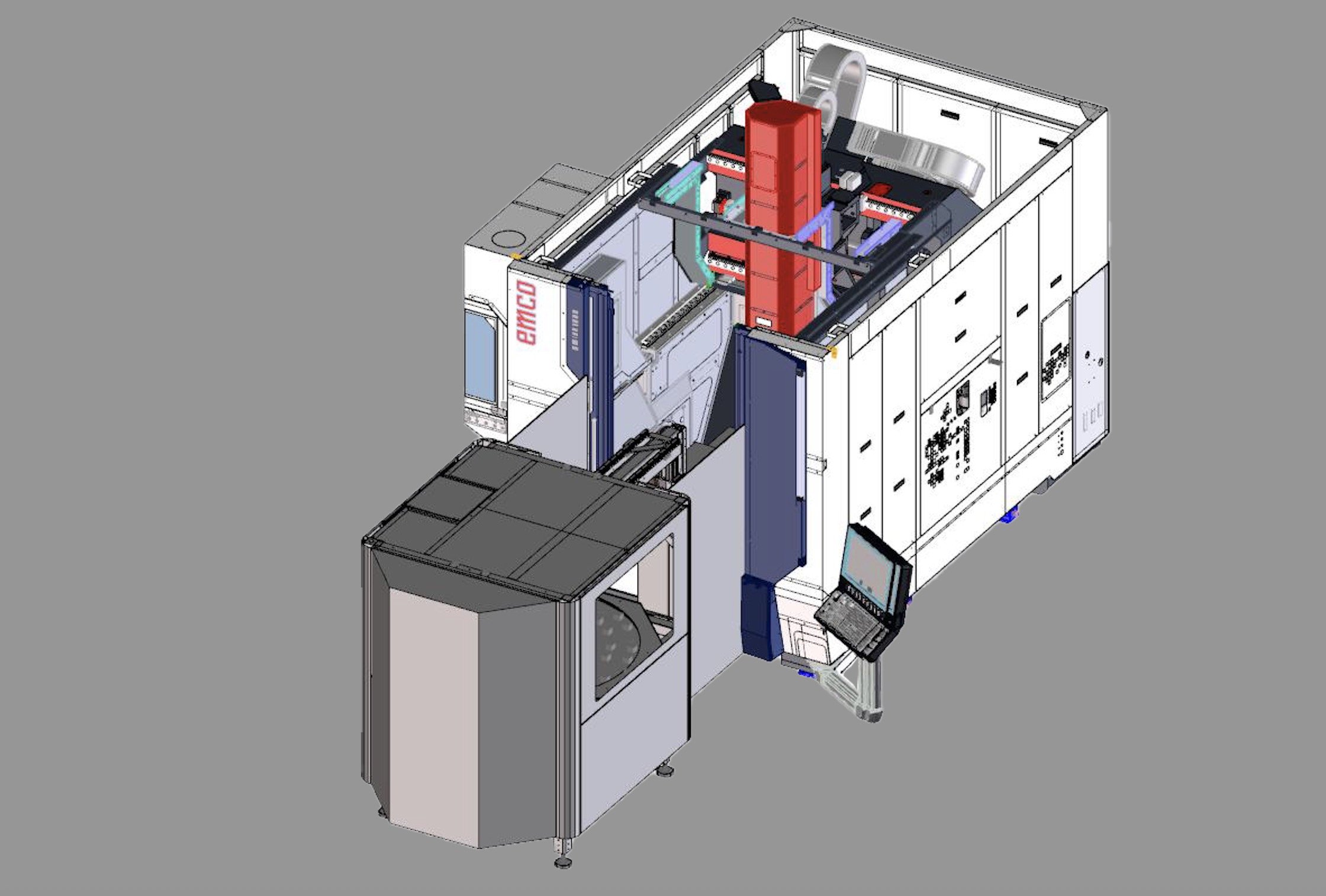

Con l´introduzione del nuovo UMILL 1000, EMCO amplia strategicamente la propria gamma di centri di lavoro universali a 5 assi simultanei, creando il collegamento ideale tra i modelli UMILL 750 e UMILL 1500. Il nuovo modello è stato sviluppato per rispondere alla crescente domanda di soluzioni versatili, compatte e potenti, in grado di combinare operazioni di fresatura e tornitura in un'unica macchina, aprendo possibilità applicative pressoché illimitate.

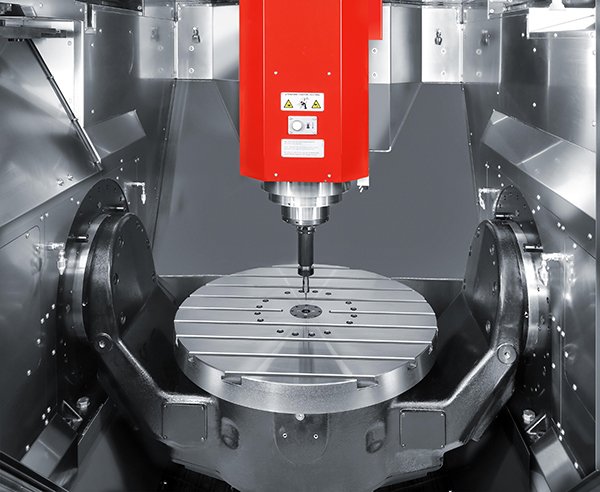

HALLEIN - TAXACH. Frutto della sinergia tra le competenze delle filiali italiane EMCO, EMCO MECOF ed EMCO FAMUP, l´UMILL 1000 rappresenta un´evoluzione tecnica logica del collaudato modello UMILL 750. Il progetto è stato sviluppato come risposta concreta alle esigenze del mercato in termini di elevata produttività, flessibilità applicativa e facile integrazione nelle linee di produzione automatizzate. La struttura a portale altamente rigida, realizzata in ghisa e acciaio saldato, garantisce un´eccellente stabilità termica e consente di eseguire operazioni combinate di tornitura e fresatura su un´unica macchina. Grazie alle guide a rulli da 55 mm sugli assi X e Y e agli azionamenti diretti sugli assi lineari, oltre ai motori torque sugli assi A e C, questo centro di lavoro universale assicura una lavorazione precisa anche con pezzi complessi. Gli ampi campi di lavoro (900 mm in X, 1.000 mm in Y e 700 mm in Z), la grande corsa di rotazione dell´asse A (+/- 125°) e una capacità di carico fino a 1.000 kg completano il profilo della macchina.

L'elettromandrino con 15.000 giri/min e una coppia massima di 138 Nm, per una potenza di 38 kW, con interfaccia HSK-A63 di serie, consente un´asportazione di truciolo efficace e finiture superficiali di alta qualità.

Il magazzino utensili dell´UMILL 1000 è equipaggiato di serie con 30 postazioni, espandibili a 60 o 90 a seconda delle esigenze, con cambio rapido e gestione random per ottimizzare i tempi e aumentare l´autonomia operativa. Altri tipi di magazzino sono disponibili su richiesta.

Nonostante gli ampi campi di lavoro, il design rimane modulare e compatto, permettendo di lavorare in un solo bloccaggio pezzi complessi con diametro fino a 1.000 mm, altezza fino a 600 mm e peso massimo di 1.000 kg. Il design ergonomico e le numerose opzioni di personalizzazione dell´UMILL 1000 consentono una facile integrazione di sistemi automatizzati, una gestione ottimale dell´evacuazione truciolo e una manutenzione agevole - fattori essenziali negli ambienti produttivi intensivi delle aziende orientate al futuro.

Grazie alle righe ottiche di serie sugli assi lineari e ai sistemi di misura diretta sugli assi rotativi, l´UMILL 1000 garantisce tolleranze minime e un´eccellente qualità superficiale. Gli azionamenti diretti sugli assi X e Y consentono elevate accelerazioni (6 m/s²) e velocità di avanzamento rapide (50 m/min), assicurando la massima precisione e dinamica di movimento.

L´UMILL 1000 è disponibile con le più recenti tecnologie di controllo Siemens (Sinumerik ONE) o Heidenhain (TNC7). Il pannello di controllo, ergonomico, inclinabile e orientabile in avanti, garantisce condizioni di lavoro ottimali per l´operatore.

Come tutte le macchine EMCO, anche l´UMILL 1000 è sviluppata e prodotta interamente in Europa, utilizzando componenti provenienti da aziende europee leader del settore, a garanzia di elevati standard qualitativi, affidabilità nel tempo e un concreto valore tecnologico aggiunto. Questa nuova soluzione EMCO si rivolge a officine e reparti produttivi orientati alla lavorazione ad alto valore aggiunto: dalla costruzione di stampi e utensili alla meccanica generale, fino all´industria automobilistica e alla subfornitura di precisione. L´UMILL 1000 si inserisce perfettamente in contesti in cui produttività, precisione e versatilità sono requisiti fondamentali.

DATI TECNICI:

UMILL 1000

Corse e tolleranze

Corsa asse X [mm] 900

Corsa asse Y [mm] 1000

Corsa asse Z [mm] 700

Campo di inclinazione asse A +/- 125°

Campo di rotazione asse C n x 360°

Velocità di avanzamento rapida assi X, Y, Z [m/min] 50

Tavola

Diametro [mm] 800

Peso massimo pezzo [kg] 1000

Tavola di tornitura

Diametro [mm] 800

Peso massimo pezzo a 300 giri/min [kg] 1000

Elettromandrino

Campo di velocità [rpm] 50 - 15.000

Potenza massima [kW] 38

Coppia massima [Nm] 138

Magazzino utensili

Numero postazioni utensili 30 (60/90)

Tempo cambio utensile (TC-TC) [sec] 4,9 *

Diametro massimo utensile [mm] 80

Lunghezza massima utensile [mm] 350

Peso massimo utensile [kg] 8

*Secondo VDI 2852

A proposito di EMCO

Il produttore di macchine di Salisburgo EMCO è uno dei principali produttori di macchine utensili in Europa. EMCO impiega attualmente circa 800 persone in un totale di 4 siti di produzione in Austria e Italia. Il fattore centrale di successo dell'azienda a conduzione familiare, attiva a livello internazionale, è la competenza e l'esperienza acquisita in più di 75 anni di produzione di macchine utensili. Oggi, EMCO è sinonimo delle migliori soluzioni complete individuali e automatizzate, sia per la tornitura che per la fresatura.

Certificazione di industriale.it

Certificazione di industriale.it