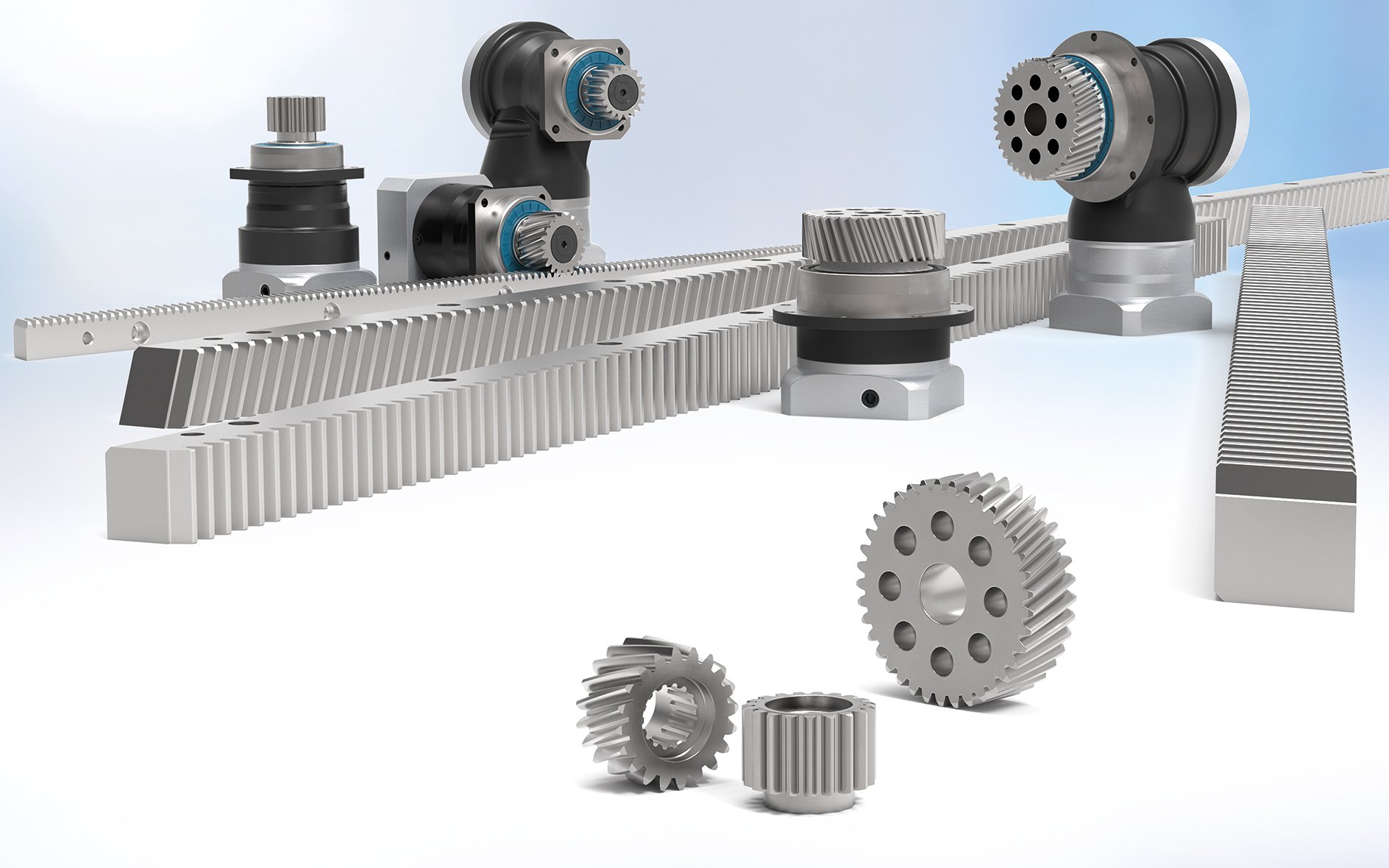

Con una nuova combinazione integrata di riduttore, pignone e cremagliera, Neugart amplia il proprio portafoglio con una soluzione completa ad alte prestazioni per la massima precisione ed efficienza nelle applicazioni con cremagliera. Il nuovo concetto riunisce componenti perfettamente combinati tra loro che consentono una trasmissione di potenza elevata, dinamica e allo stesso tempo precisa.

I tre componenti si integrano perfettamente tra loro e garantiscono un funzionamento estremamente silenzioso, la massima forza di avanzamento ed un posizionamento preciso: caratteristiche essenziali per i moderni sistemi di automazione e azionamento.

Le cremagliere sono disponibili a scelta con dentatura diritta ed obliqua e sono realizzate in acciaio bonificato e temprato ad induzione. Coprono un intervallo di moduli da 1,5 a 5 mm e rispettano gli standard di qualità 6. Un´ulteriore trattamento termico e la rettifica della dentatura garantiscono un'elevata qualità della superficie e una lunga durata. Oltre alle lunghezze standard da 1000 mm e 2000 mm, sono disponibili anche lunghezze personalizzate.

Grazie alla loro elevata precisione e flessibilità, l'unità integrata può essere utilizzata in una vasta gamma di applicazioni. Sono disponibili pignoni adatti per riduttori di dimensioni da taglia 060 a 200, a scelta con riduttori coassiali o angolari in versione ad albero o flangiata. La Precision Line offre la massima precisione di posizionamento, mentre la Economy Line fornisce soluzioni robuste ed economiche per applicazioni standard.

Una caratteristica decisiva è il supporto albero di uscita del riduttore, in grado di sopportare carichi elevati. L´uscita del riduttore sostiene in modo affidabile forze radiali e assiali elevate, anche in caso di cicli dinamici e carichi elevati. Ciò garantisce una trasmissione della forza uniforme e silenziosa, migliora la qualità del processo e contribuisce a una stabilità acustica dell'impianto.

Con la combinazione integrata di riduttore, pignone e cremagliera, Neugart offre una soluzione di sistema immediatamente disponibile da un unico fornitore. Consentendo una facile integrazione, un'elevata densità di potenza e la massima flessibilità, si stabilisce così nuovi standard per azionamenti a cremagliera precisi ed efficienti nelle moderne applicazioni di macchine e automazione.

Informazioni su Neugart:

Neugart GmbH è un produttore leader a livello mondiale di riduttori e sistemi di azionamento di alta qualità per la tecnologia dell'automazione. Dalla sua fondazione nel 1928, l'azienda ha sede a Kippenheim, in Germania, ed è oggi rappresentata in tutto il mondo dalle proprie filiali e da una fitta rete di distributori. Neugart è sinonimo di massima qualità, affidabilità e innovazione e si è affermata come partner competente per i clienti di un'ampia gamma di settori.

www.neugart.com/it-it

Certificazione di industriale.it

Certificazione di industriale.it